Ipari ismeretek

A kovácsolt szelepkomponensek feszültség- és fáradtság -ellenállásának előnyei

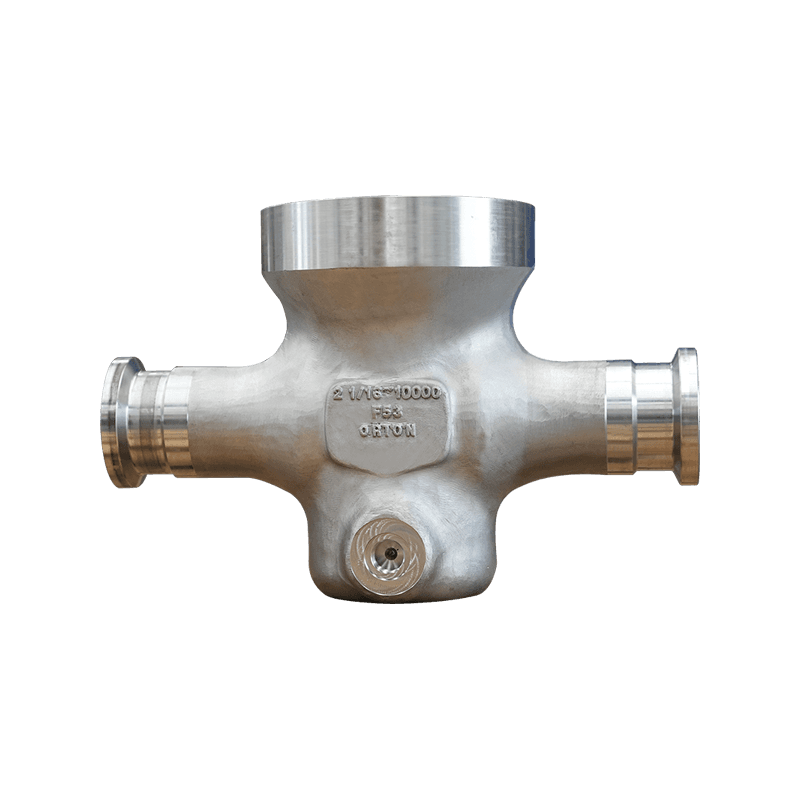

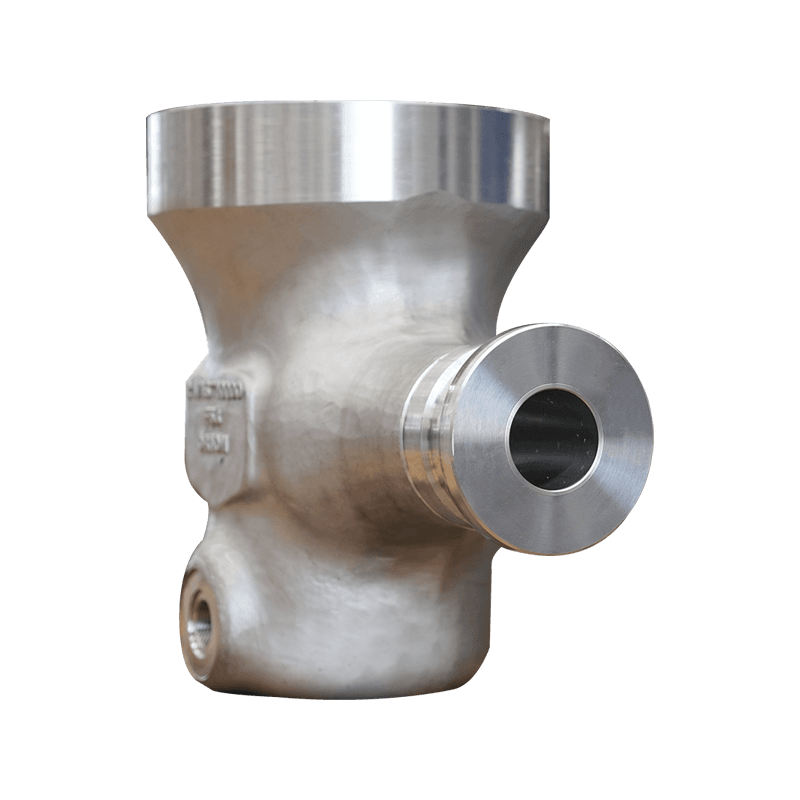

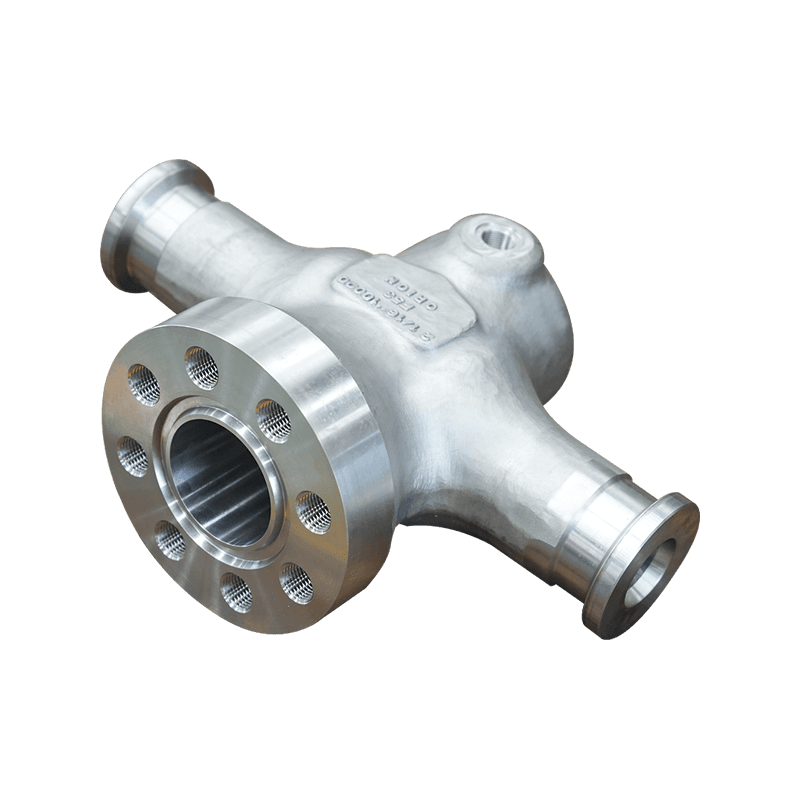

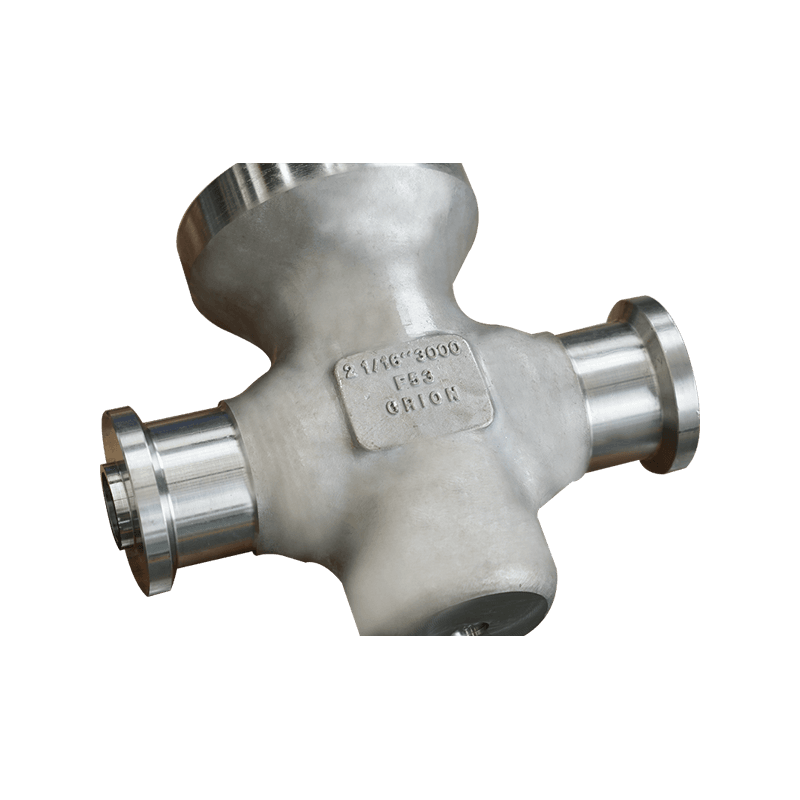

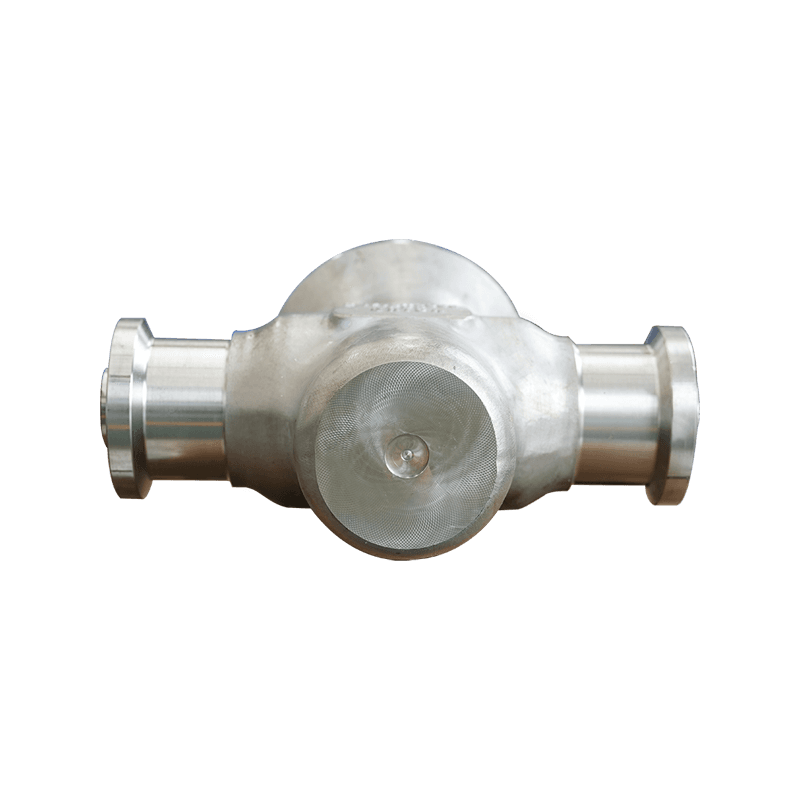

Nagynyomású környezet: Számos ipari környezetben, például olajfinomítók, kémiai növények vagy energiatermelő létesítmények, a szelepeket gyakran használják a folyadékok vagy gázok áramlásának szabályozására nagynyomás alatt. A kovácsolt szelep alkatrészek kiemelkedően ellenállnak a deformációnak és a kudarcnak ilyen körülmények között, fokozott szilárdságuk és szerkezeti integritásuk miatt. A kovácsolási folyamatból származó kompakt szemcsék szerkezete biztosítja, hogy az anyag ellenálljon az intenzív nyomásnak anélkül, hogy túlzott plasztikus deformációt vagy repedést tapasztalna.

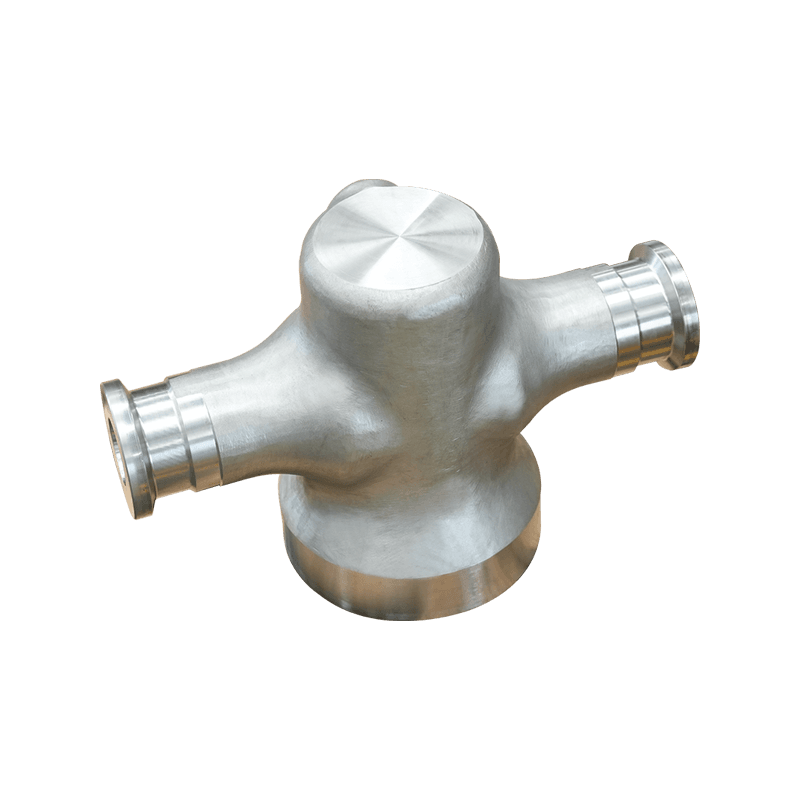

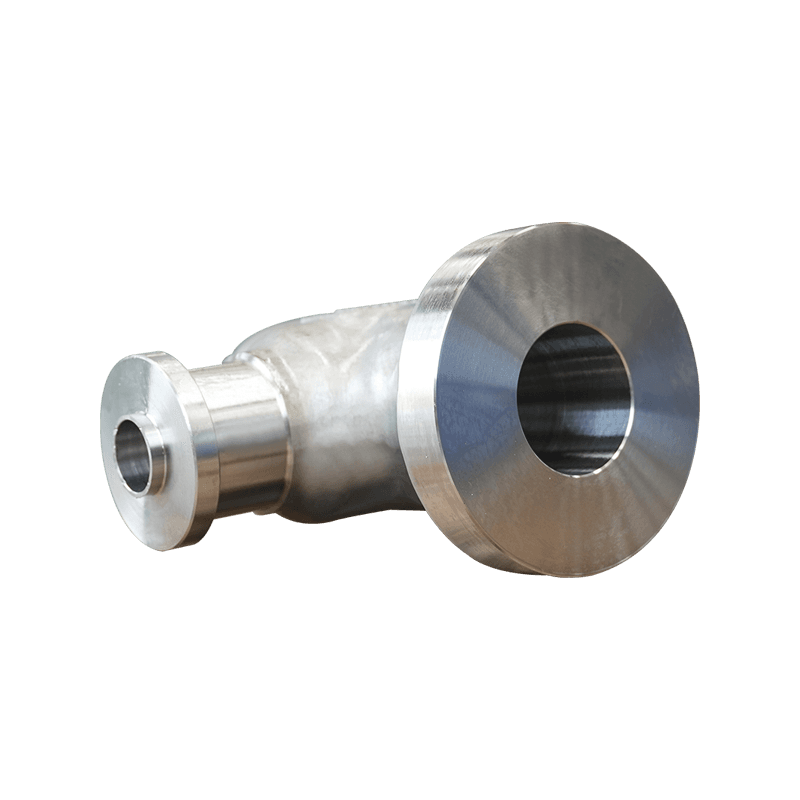

Magas hőmérsékletű alkalmazások: A megnövekedett hőmérsékletű környezetben működő szelepek olyan anyagokat igényelnek, amelyek képesek megőrizni mechanikai tulajdonságaikat ezeken a szélsőségekben. A kovácsolt szelep alkatrészek, különösen a hőálló ötvözetekből, például rozsdamentes acélból, nikkel-ötvözetekből vagy titánból készültek, kiváló magas hőmérsékleti szilárdságot és kúszó ellenállást mutatnak. Ez lehetővé teszi számukra, hogy ellenálljanak a megnövekedett hőmérsékletek hosszabb ideig tartó kitettségének, anélkül, hogy degradációt vagy funkcionalitást veszítenek.

Ciklikus terhelés: A szelepeket gyakran ciklikus terhelési feltételeknek vetik alá, ahol váltakozó feszültségeket tapasztalnak a nyitási műveletek, vagy a folyadéknyomás ingadozásainak eredményeként.

Kovácsolt szelep alkatrészek úgy tervezték, hogy ellenálljon ezeknek a ciklikus betöltési ciklusoknak anélkül, hogy repedések, törések vagy más fáradtság meghibásodási formái lenne. A kovácsolt alkatrészek kiváló fáradtság -ellenállása a kifinomult mikroszerkezetüknek tulajdonítható, amely minimalizálja a fáradtság repedéseinek megindulását és terjedését, ezáltal meghosszabbítva a szelep szerelvényének élettartamát.

Megbízhatóság és hosszú élettartam: A kovácsolt szelep alkatrészek képessége ellenállni a feszültségnek és a fáradtságnak, biztosítja a szeleprendszer egészének megbízhatóságát és hosszú élettartamát. A fáradtsággal kapcsolatos problémák miatt a korai kudarc vagy az állásidő kockázatának minimalizálásával,

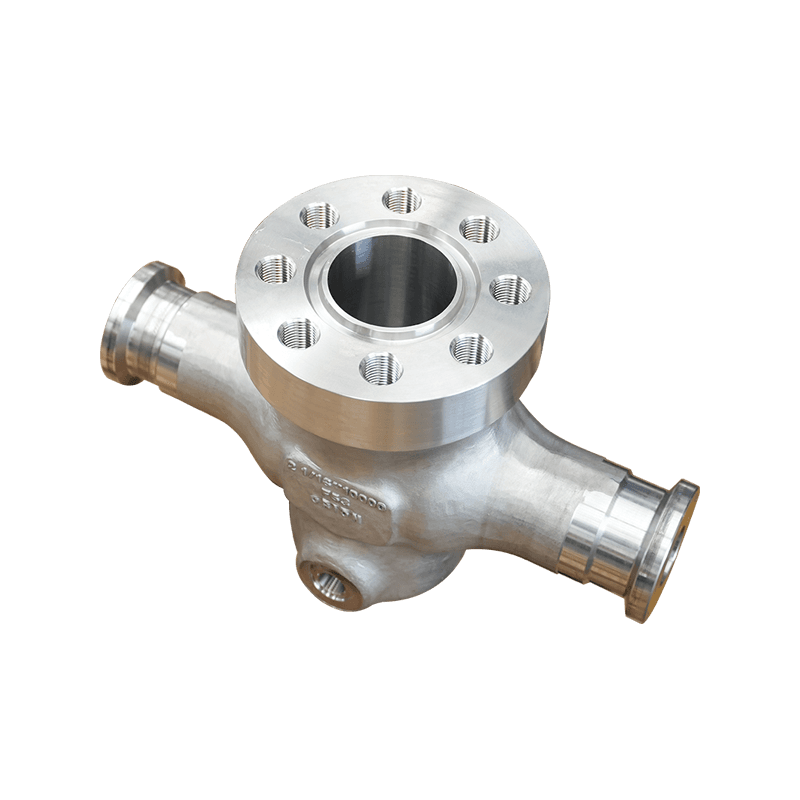

Kovácsolt szelep alkatrészek Hozzájáruljon a kritikus ipari folyamatok működési hatékonyságához és biztonságához. Ez a megbízhatóság különösen elengedhetetlen azokban az alkalmazásokban, ahol a szelep meghibásodása költséges termelési zavarokat, környezeti veszélyeket vagy a személyzet biztonsági kockázatait eredményezheti.

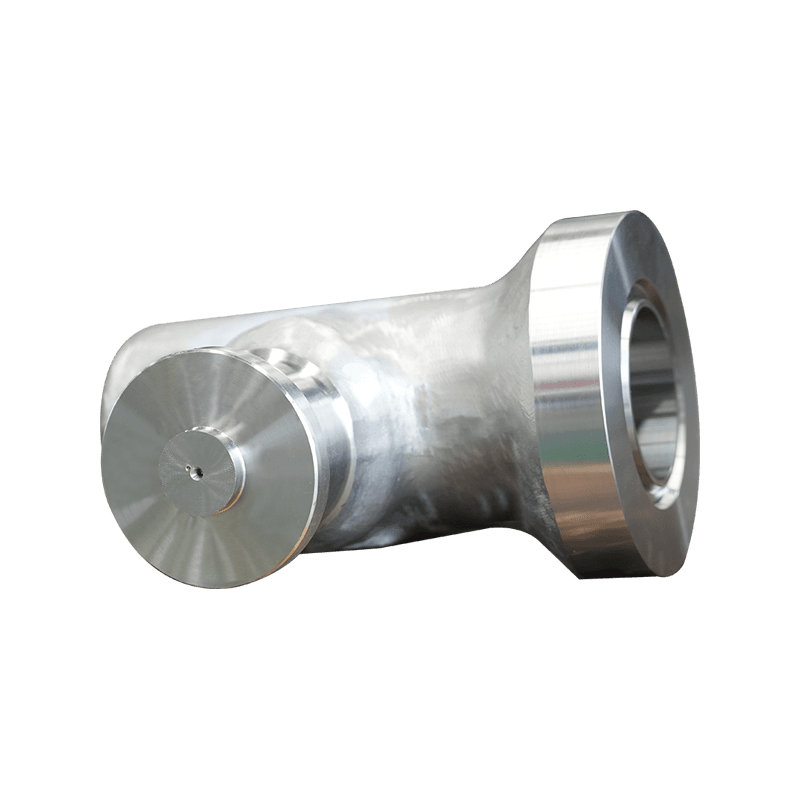

Milyen hőkezelő tényezőket kell figyelembe venni a gömbszelepek gyártásához a kovácsolási módszer kiválasztásakor?

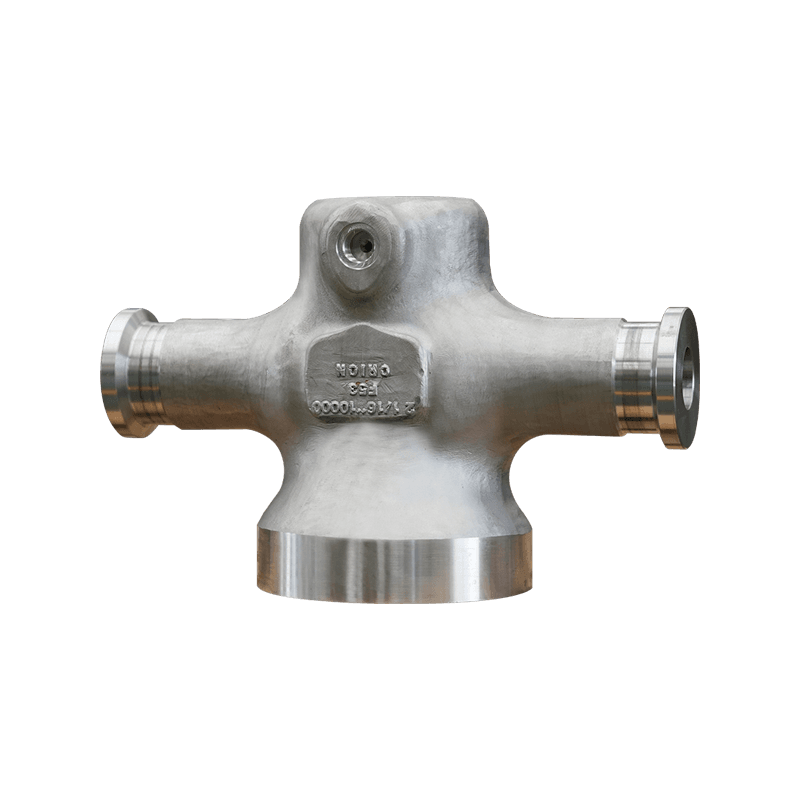

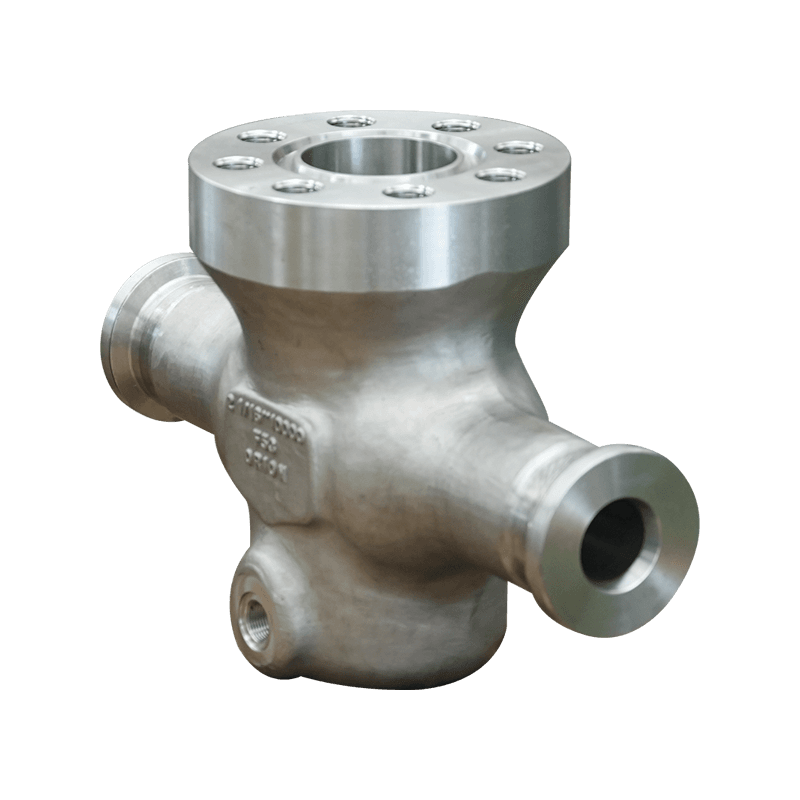

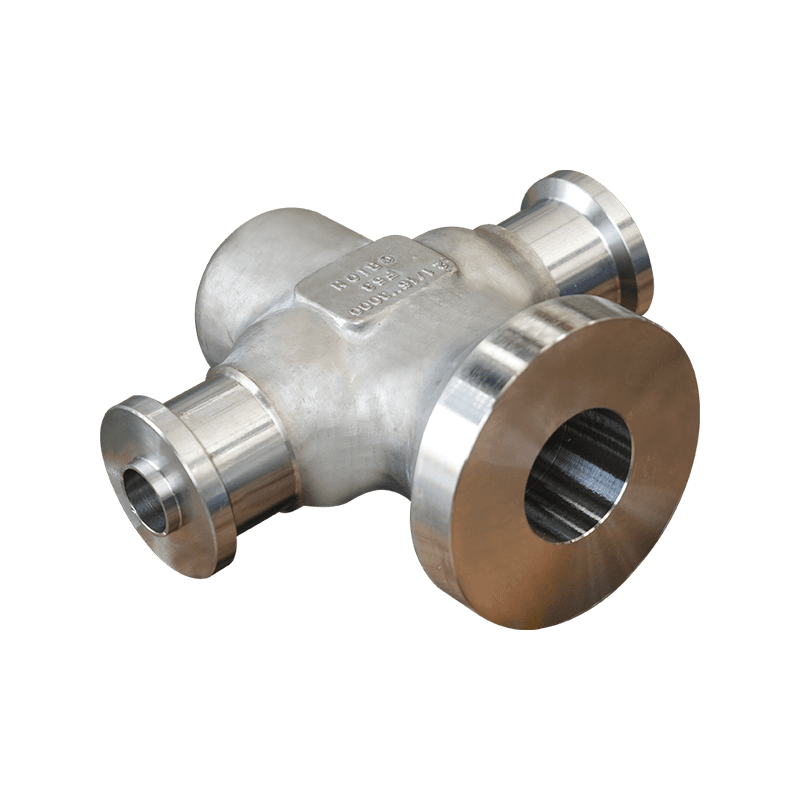

Anyag -transzformáció: A gömbszelep -alkatrészekbe használt sok anyag, például a rozsdamentes acél, a szénacél vagy az egzotikus ötvözetek, például az Inconel vagy a Monel különféle osztályú anyagokhoz, hőkezelést igényel a kívánt mechanikai tulajdonságok elérése érdekében. A hőkezelési folyamatokat, például az izzítás, a normalizálás, az oltás és az edzések, általában az anyag mikroszerkezetének megváltoztatására, a szemcseméret finomítására, az erő javítására és az általános teljesítmény javítására.

Hőmérséklet -szabályozás kovácsolása: A kovácsolási folyamat magában foglalja az anyag magas hőmérsékletnek való alávetését, hogy megkönnyítse a plasztikus deformációt és a formázást. A kovácsolás során használt hőmérsékleti tartományt azonban gondosan kell ellenőrizni, hogy megakadályozzák az anyag tulajdonságainak vagy a gabonaszerkezetben bekövetkező nemkívánatos változásokat. A hőkezelési követelmények diktálják az egyes anyagok optimális kovácsolási hőmérsékleti tartományát, biztosítva, hogy a kovácsolt alkatrészek megőrizzék a kívánt mechanikai tulajdonságokat a kialakítás után.

Utolsó hőkezelés: A kovácsolási folyamat után bizonyos anyagok további hőkezelési lépéseket igényelhetnek a maradék feszültségek enyhítésére, a mikroszerkezet finomítására vagy a mechanikai tulajdonságok beállítására.

Kovácsolt gömbszelep alkatrészek Olyan folyamatokon eshet át, mint a stressz enyhítése, a megoldás lágyítása vagy az életkor megkeményedése, hogy optimalizálják teljesítményük jellemzőit. A hőkezelési módszer és a paraméterek megválasztása olyan tényezőktől függ, mint például az anyagösszetétel, az összetevők geometriája és a kívánt tulajdonságok.

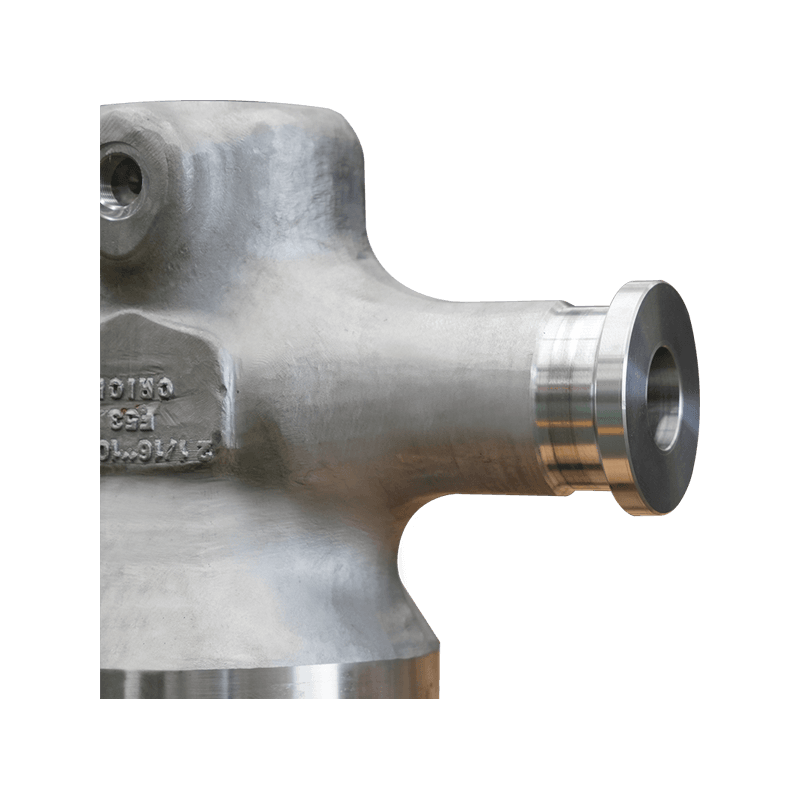

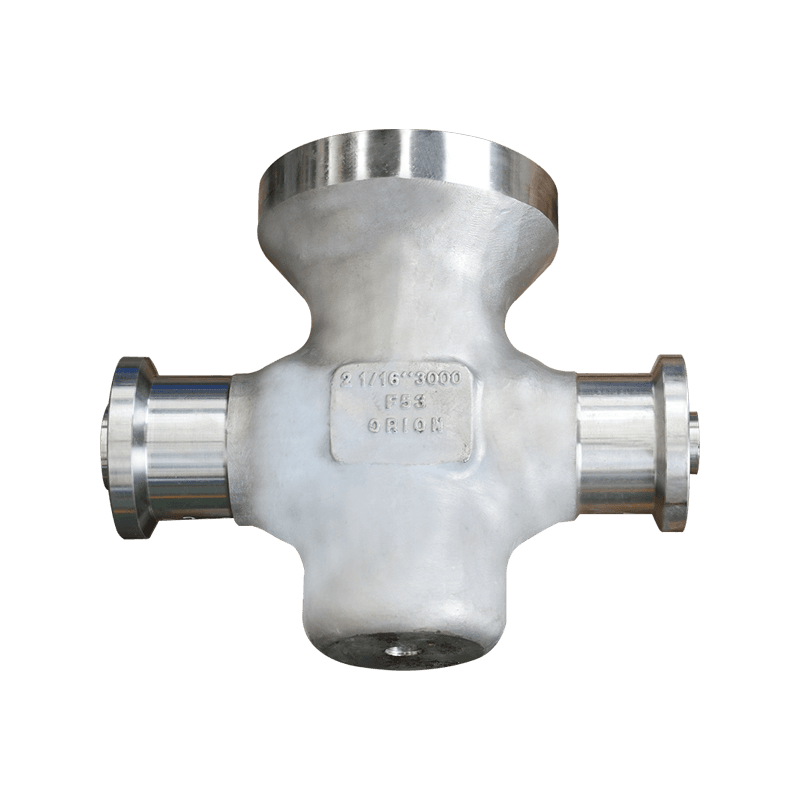

Dimenziós stabilitás: A hőkezelés befolyásolhatja a kovácsolt gömbszelep -alkatrészek dimenziós stabilitását is. A termikus kezelések, például a stressz -enyhítés vagy az izzítás segítenek minimalizálni a kovácsolás során bevezetett fennmaradó feszültségek által okozott dimenziós változásokat, biztosítva, hogy az alkatrészek az idő múlásával fenntartsák a tervezett alakjukat és méreteiket. Ez különösen fontos a precíziós alkalmazásoknál, ahol szűk méretű toleranciákra van szükség.

Felszíni kezelés kompatibilitása: A hőkezelési követelményeknek kompatibilisnek kell lenniük a kovácsolt gömbszelep -komponensekre alkalmazott későbbi felszíni kezelési vagy bevonási eljárásokkal. Bizonyos hőkezelési módszerek befolyásolhatják az anyag felületi kémiáját vagy fémkohászati szerkezetét, amelyek befolyásolhatják az alkalmazott felületkezelések, például a bevonás, a bevonat vagy a passziváció adhézióját, korrózióállóságát vagy megjelenését.

Minőségbiztosítás: A megfelelő hőkezelés elengedhetetlen a mechanikai integritás, a megbízhatóság és a hosszú élettartam biztosításához

Golyószelep kovácsolás - A minőség -ellenőrzési intézkedéseket, ideértve a hőmérséklet -megfigyelést, az időtartamot és a hűtési sebességet a hőkezelés során, a meghatározott hőkezelési követelmények betartásának ellenőrzésére és a termékek következetes minőségének biztosítására.