Ipari ismeretek

Melyek a legfontosabb megmunkálási folyamatok a szelepkomponensek előállításához?

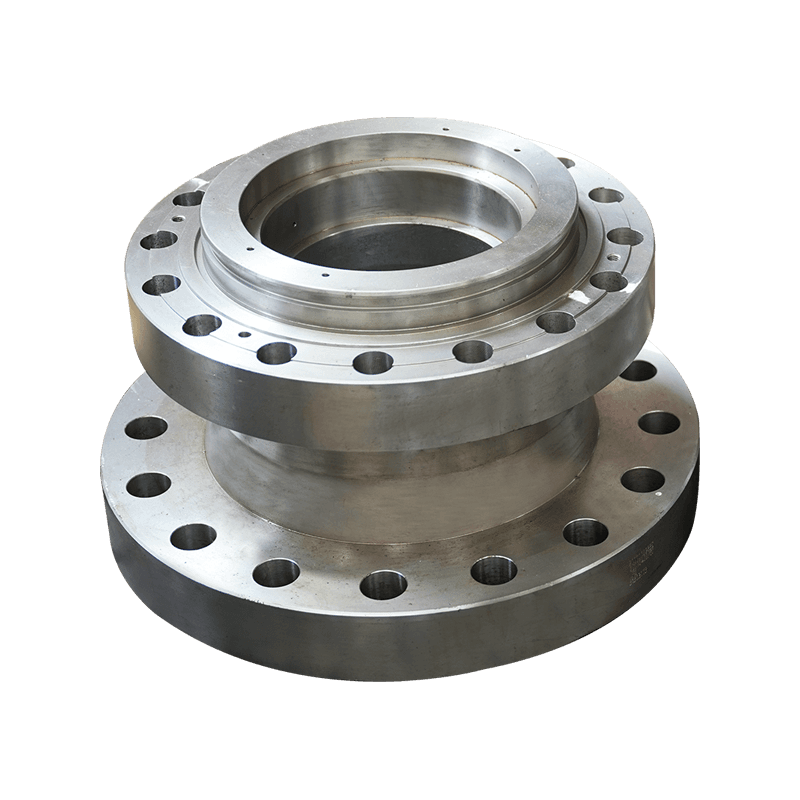

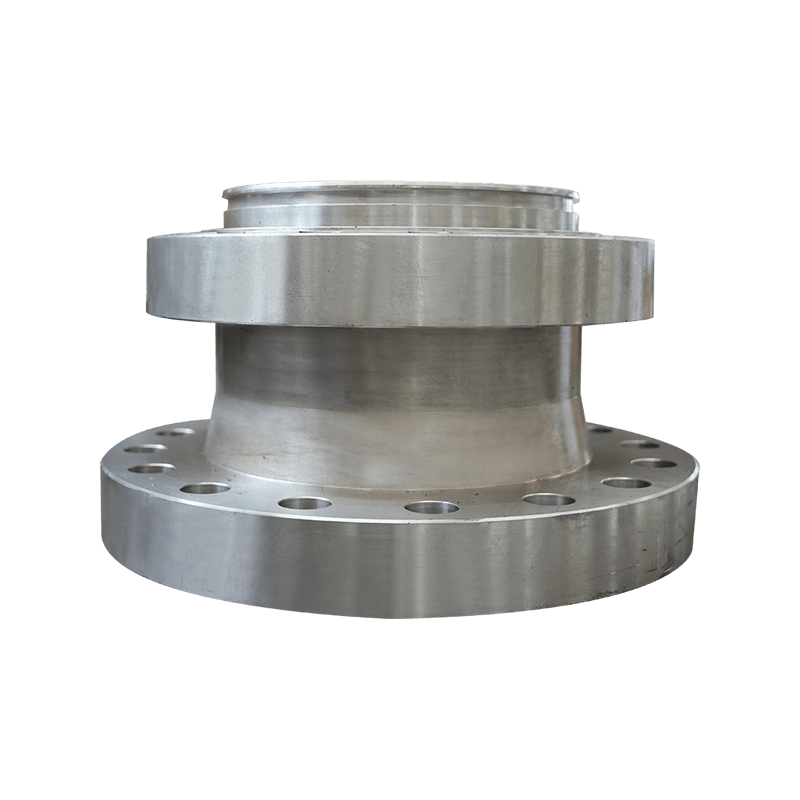

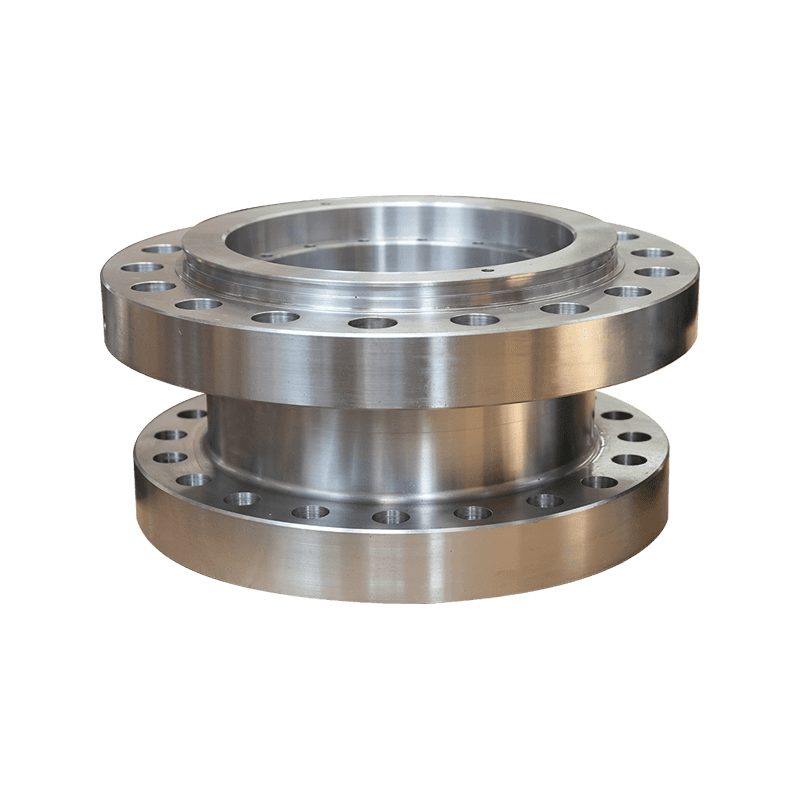

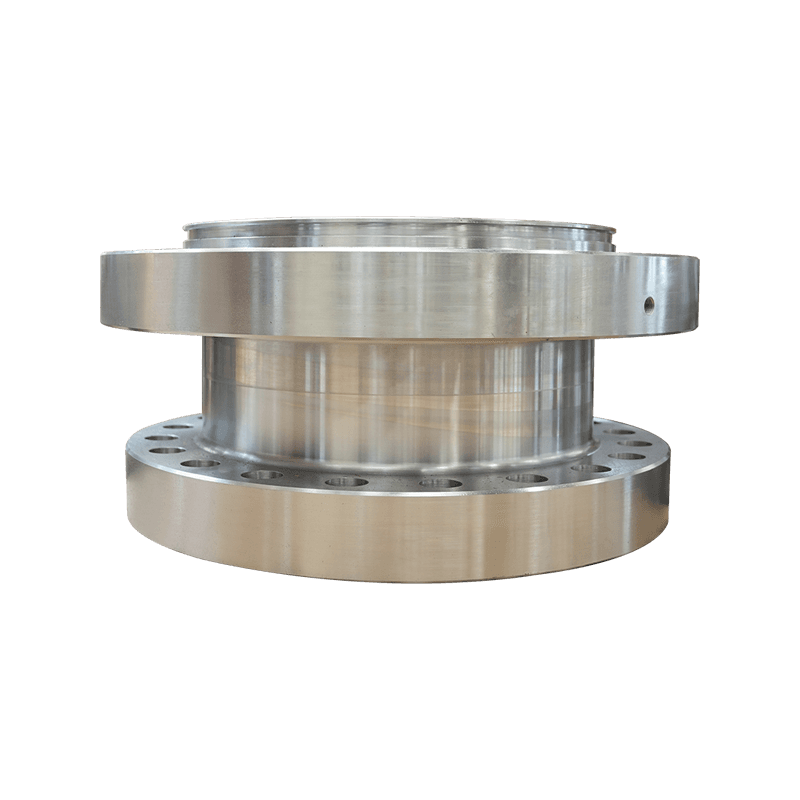

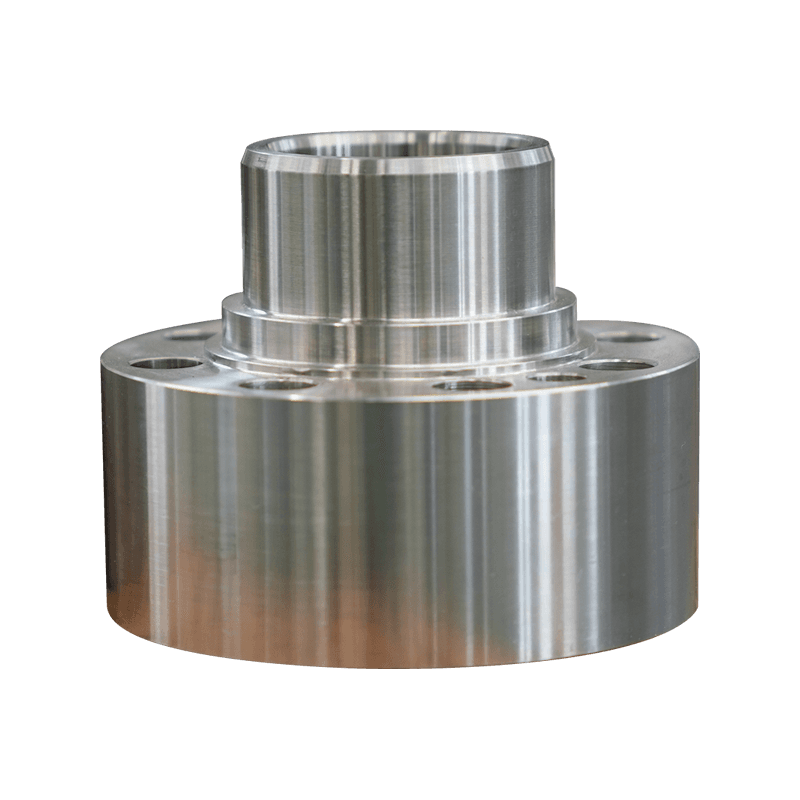

Fordulás: A fordulás egy megmunkálási folyamat, amelyet a hengeres alkatrészek létrehozására használnak, ha egy munkadarabot forgatnak egy vágószerszámmal. A szelepgyártásban a fordulást általában a szelep fő testének vagy házának előállításához használják, valamint a hengeres alkatrészeket, például a szárokat és a tengelyeket.

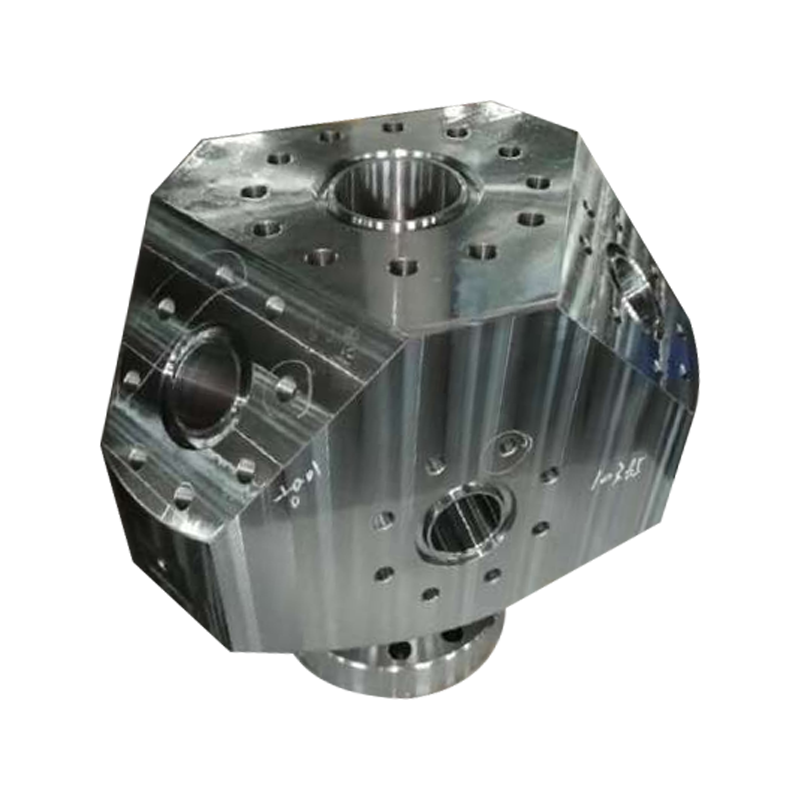

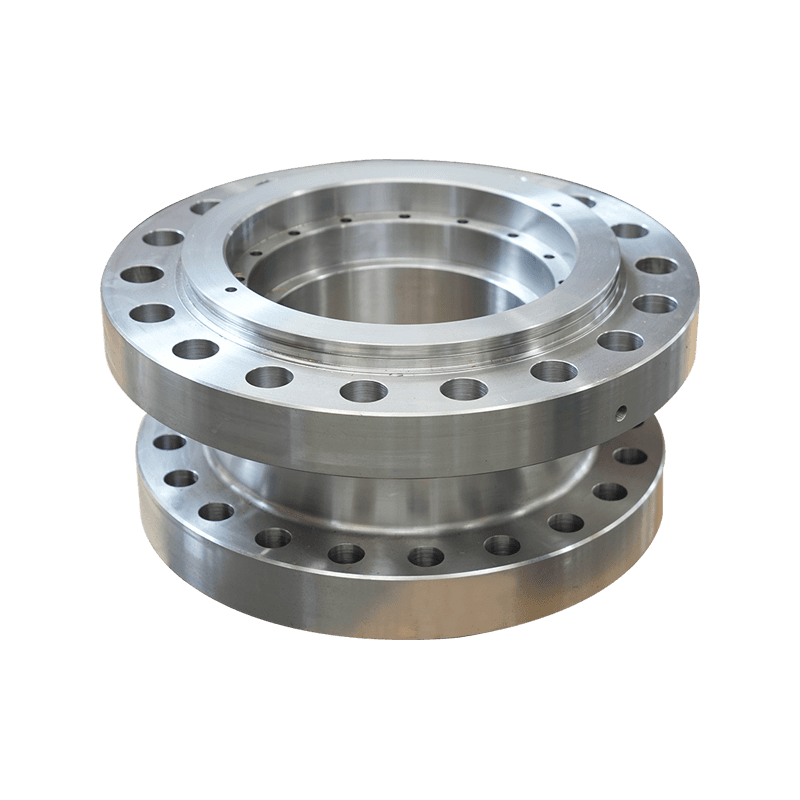

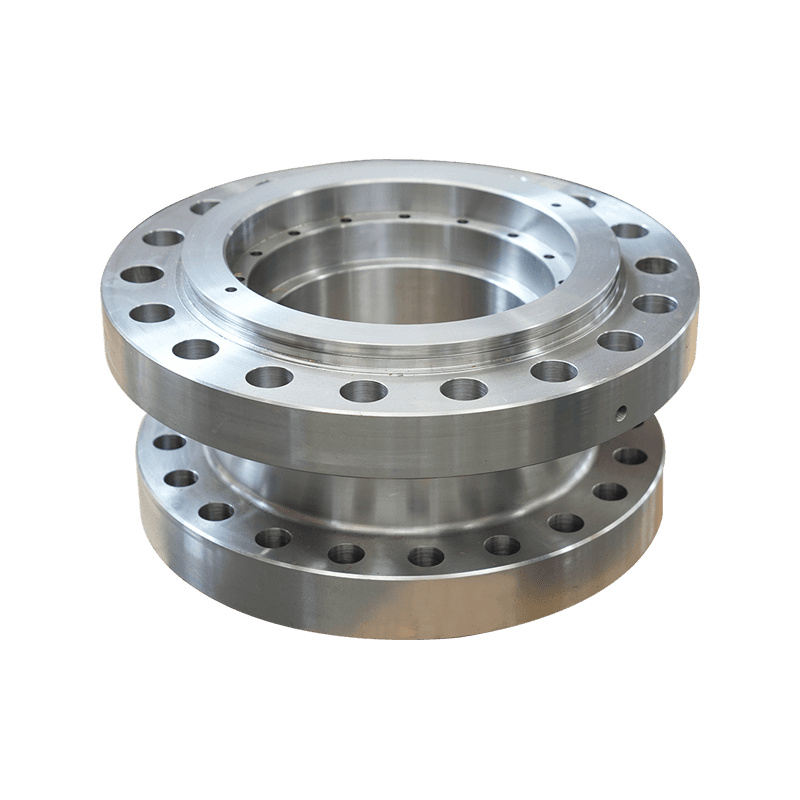

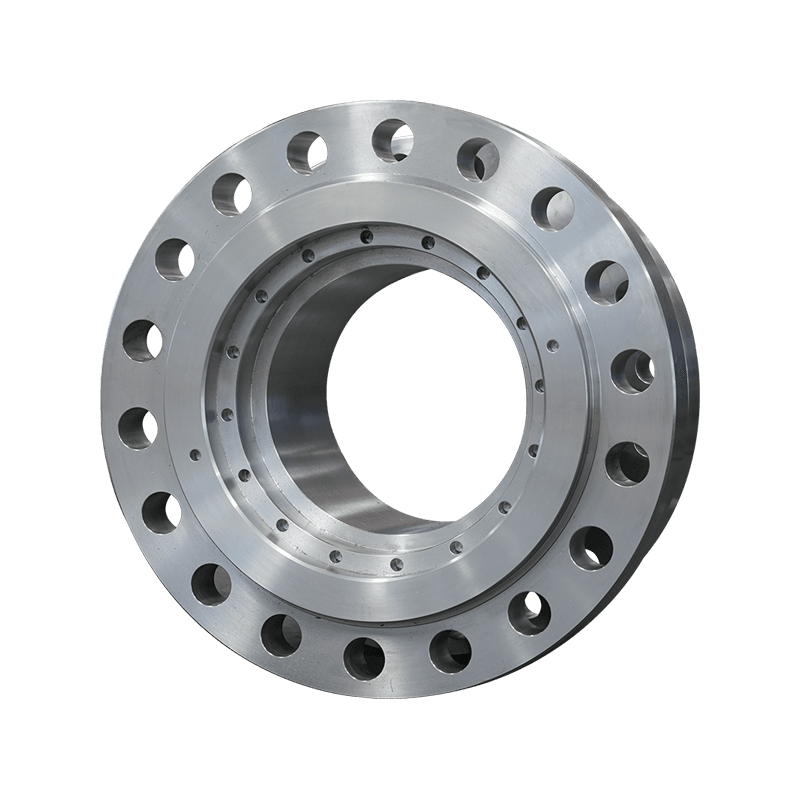

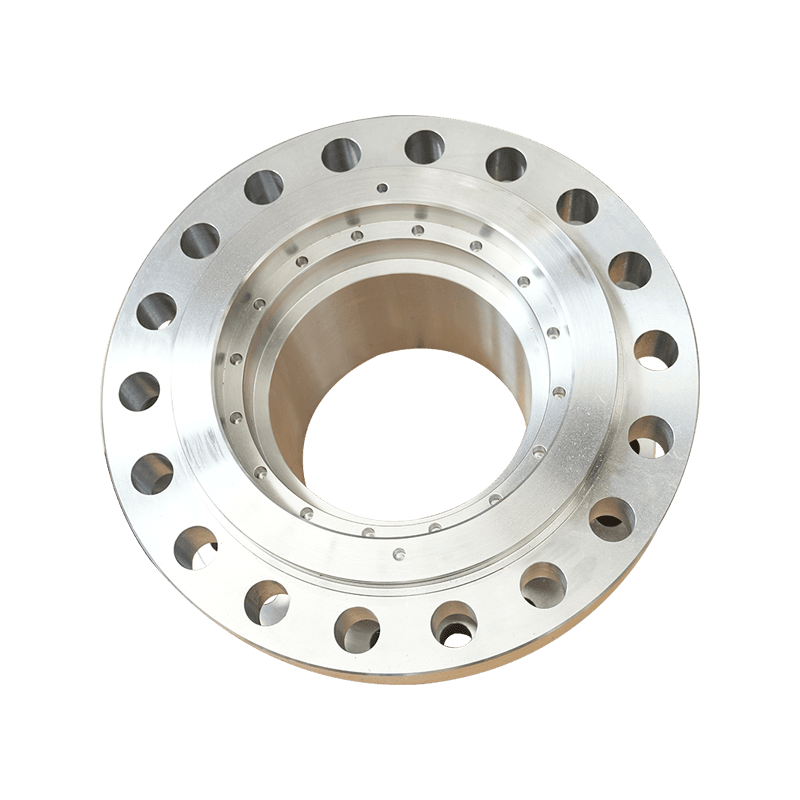

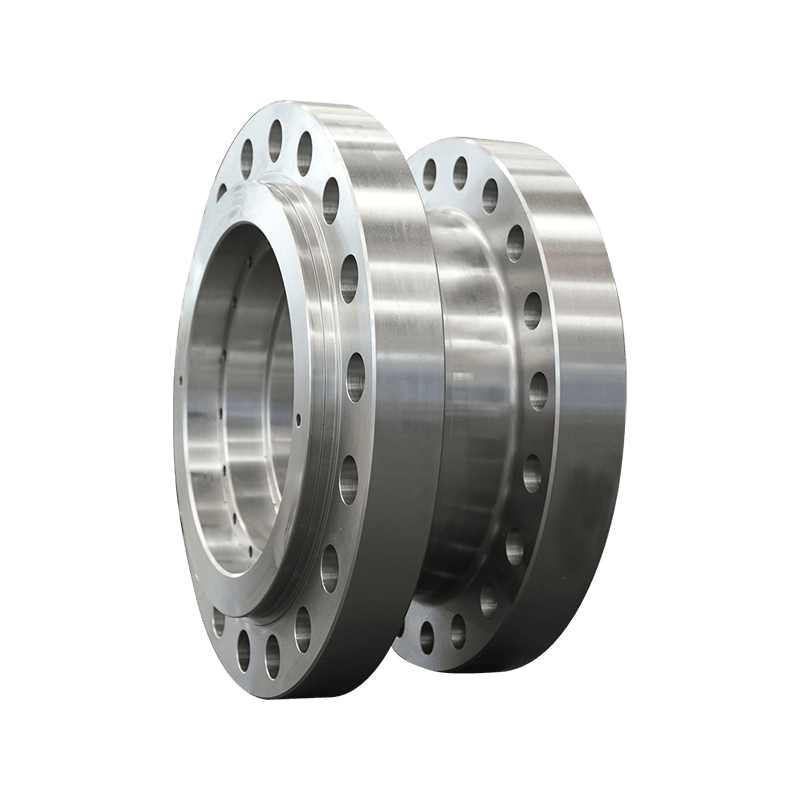

Millelés: A marás egy megmunkálási folyamat, amely forgóvágókat használ az anyag eltávolításához a munkadarabból. Komplex formák, rések és lyukak létrehozására szolgál a szelep alkatrészeiben. Az őrlést gyakran használják szeleptestek, karimák és egyéb bonyolult tulajdonságok előállításában.

Fúrás: A fúrás egy megmunkálási művelet, amelyet lyukak létrehozására használnak egy munkadarabban. A szelepgyártásban a fúrás elengedhetetlen a csavarok, rögzítőelemek és folyadék átjárók számára. A precíziós fúrás biztosítja a szelep szerelvényének megfelelő igazítását és funkcionalitását.

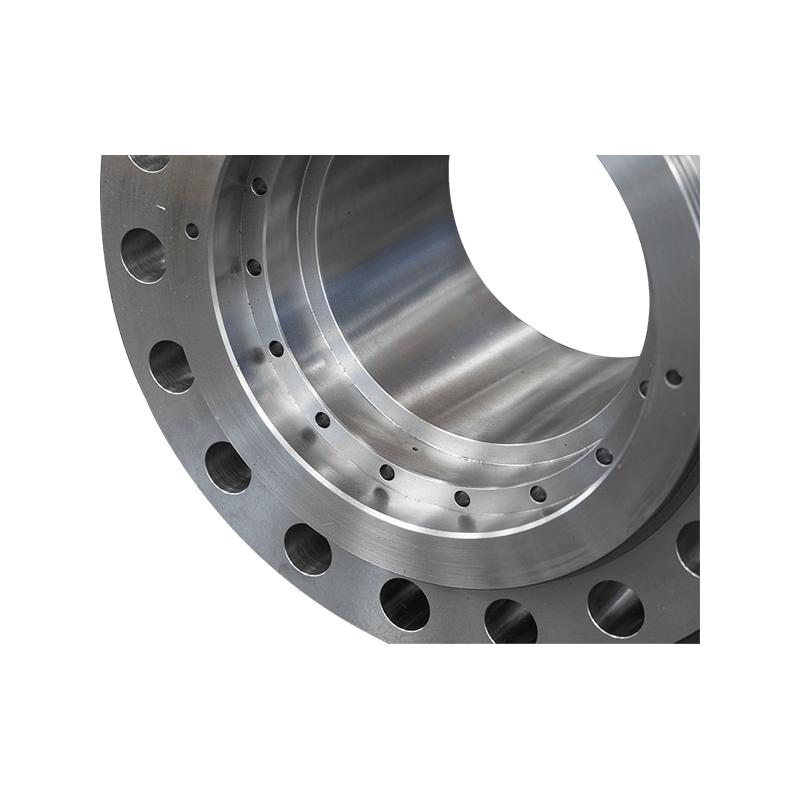

Csiszolás: Az őrlés egy megmunkálási folyamat, amely csiszoló részecskéket használ az anyag eltávolításához a munkadarab felületéről. A szűk tűrésök, a felületi befejezési követelmények és a dimenziós pontosság elérésére használják

szelep alkatrészek - Az őrlést alkalmazhatjuk a tömítés felületek, szárok és egyéb kritikus tulajdonságok finomításához.

Unalmas: Az unalmas egy megmunkálási művelet, amelyet a meglévő lyukak kibővítésére vagy a nagy pontosságú belső hengeres tulajdonságok létrehozására használnak. A szelepgyártásban az unalmat a szelep ülések, fúrók és más belső felületek megmunkálására használják a megfelelő tömítés és funkcionalitás biztosítása érdekében.

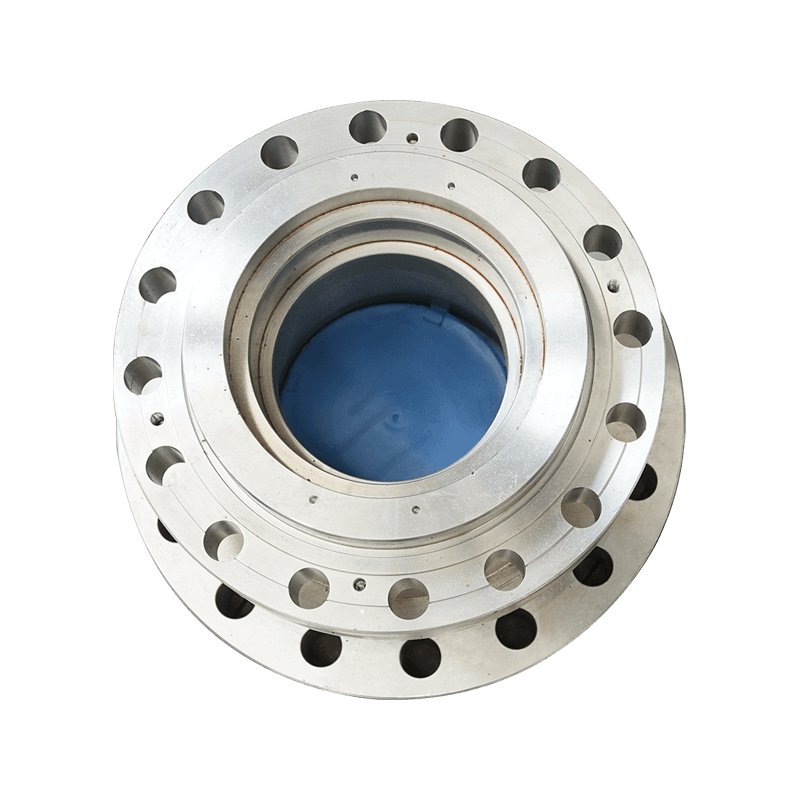

Csiszolás: A csiszolás egy precíziós megmunkálási folyamat, amelynek célja a furatok vagy a hengeres felületek felületi befejezésének és méretének pontosságának javítása. Általában a szelepgyártásban alkalmazzák a szoros toleranciák és sima felületek elérése érdekében a tömítőanyagok és a párzási alkatrészek.

Szálvágás: A szálvágás egy megmunkálási folyamat, amelyet külső vagy belső szálak létrehozására használnak

Acélszelep alkatrészek mint például a szár, motorháztető és csatlakozási pontok. A pontos szálak biztosítják a menetes csatlakozások megfelelő összeszerelését és tömítését a szeleprendszeren belül.

A felületi befejezés elemzése a minőség -ellenőrzés kritikus szempontja a megmunkált szelep alkatrészek előállításában

Felületi érdesség mérése: A felületi érdesség a finoman elhelyezett felületi szabálytalanságokra utal, amelyek megmaradnak a megmunkálás után. Ezek a szabálytalanságok befolyásolhatják a megmunkált szelep alkatrészek teljesítményét, funkcionalitását és megjelenését. A felületi érdesség mérését általában olyan műszerek, például profilométerek vagy felületi érdesség -tesztelők felhasználásával hajtják végre. Ezek a műszerek számszerűsítik az érdességi paramétereket, mint például az RA (átlagos érdesség), az RZ (átlagos maximális magasság), az RQ (gyökér átlagos négyzet érdesség) és az RT (teljes érdesség), értékes adatokat szolgáltatva a megmunkált szelep alkatrészek felületének felületének értékeléséhez és szabályozásához.

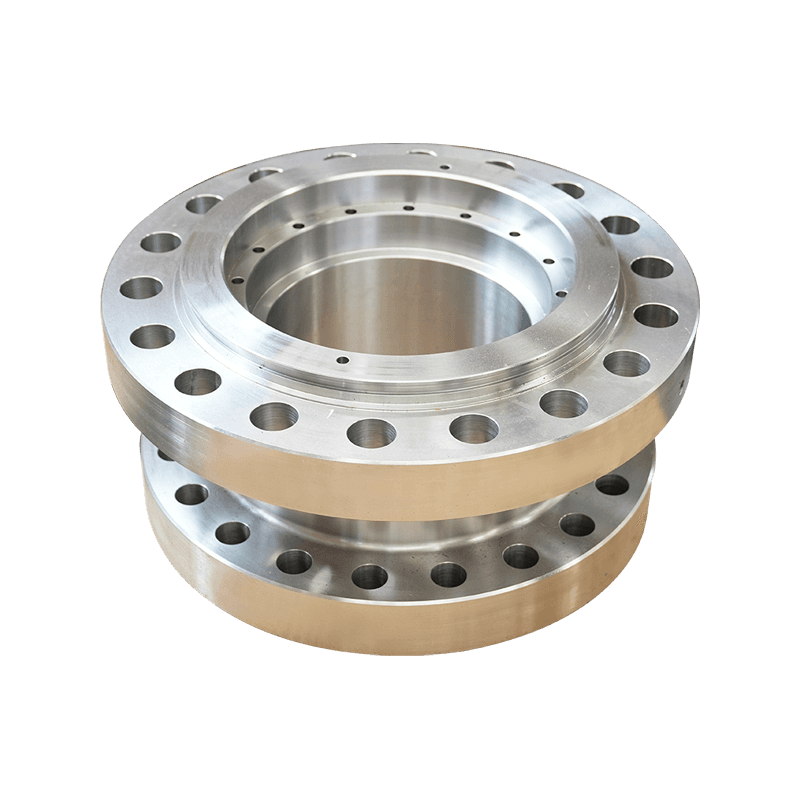

A tömítőfelületek értékelése: A tömítésfelületek döntő szerepet játszanak a szelepek teljesítményében, biztosítva a szivárgás-szoros működést és a megbízható folyadékkötést. A felületi befejezés elemzése elengedhetetlen a tömítőfelületek, például a szelepülések és a tömítőfelületek minőségének értékeléséhez. Ezen kritikus területek felületének felületének meg kell felelnie a megfelelő tömítés biztosítása és a működési körülmények között a szivárgás megakadályozása érdekében. A felületi érdesség mérését és a vizuális ellenőrzést általában használják a tömítőfelületek minőségének felmérésére, valamint olyan hibák vagy szabálytalanságok azonosítására, amelyek veszélyeztethetik a megmunkált szeleprészek tömítését.

A megmunkálási folyamatok optimalizálása: A felületi kivitel elemzése értékes visszajelzést ad a megmunkálási folyamatok optimalizálásához a megmunkált szelep alkatrészek kívánt felületi minőségének és méretének elérése érdekében. A felületi érdesség és más felületi jellemzők megfigyelésével a gyártók beállíthatják a megmunkálási paramétereket, a szerszámválasztást, a vágási sebességeket, a takarmányokat és az eszköz geometriáit a felületi befejezés javítása és a felületi hibák minimalizálása érdekében. Ez az iteratív optimalizálási folyamat elősegíti a megmunkált szelep alkatrészek általános minőségét és következetességét, miközben csökkenti a gyártási költségeket és a ciklusidőket.

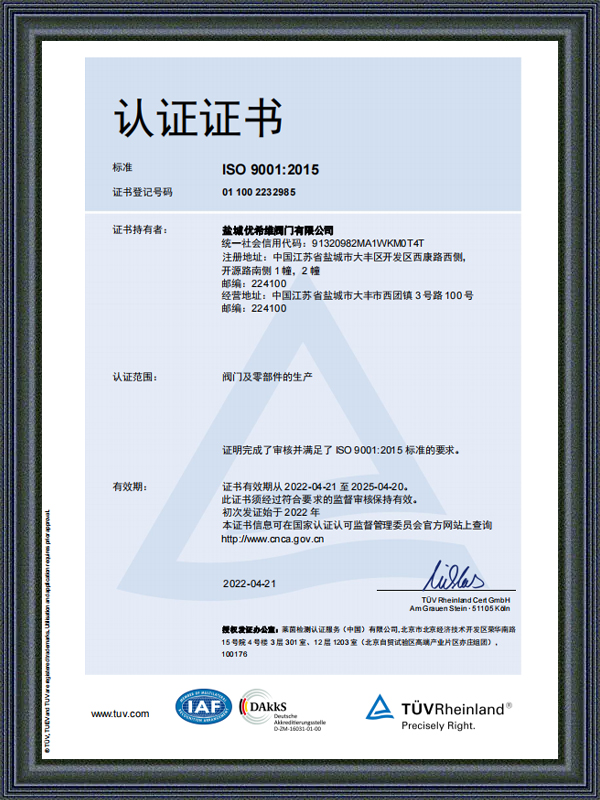

Az ipari szabványok és a specifikációk betartása: A megmunkált szelep alkatrészek felületi befejezésének követelményeit gyakran az ipari szabványok, az ügyfelek előírásai vagy a szabályozási követelmények határozzák meg. A felületi befejezés elemzése biztosítja, hogy a megmunkált szelep alkatrészek megfeleljenek ezeknek a meghatározott szabványoknak, és megfeleljenek a szükséges minőségi kritériumoknak. A felületi befejezési paraméterek ellenőrzésével a megadott tűrésekkel és az elfogadási kritériumokkal szemben a gyártók biztosíthatják, hogy a megmunkált szelep alkatrészek megfeleljenek a tervezett alkalmazások teljesítményének, megbízhatóságának és biztonsági követelményeinek.

Fokozott teljesítmény és tartósság: A megfelelő felületi befejezés elemzése és vezérlése hozzájárul a megmunkált szelep alkatrészek fokozott teljesítményéhez, funkcionalitásához és tartósságához. A megadott felületi befejezési követelmények elérésével,

Szelep alkatrészek megmunkálási szolgáltatásai javított tömítő tulajdonságokat, csökkent súrlódást és kopásállóságot mutat, ami hosszabb szolgálati élettartamot, csökkentési követelményeket és fokozott megbízhatóságot eredményez a különféle ipari alkalmazásokban.