A megmunkált szelep alkatrészek magában foglalja a hagyományos megmunkálási technikák kifinomult keverékét és a fejlett számítógépes vezérlésű folyamatokot. A cél az alapanyagok - például a rozsdamentes acél, a szénacél, a sárgaréz és a különféle ötvözetek - átalakítása, nagyon pontos és funkcionális szelep alkatrészek, például testek, motorháztetők, szár, tárcsák és ülések.

Anyagválasztás: A minőség alapja

A megmunkálás megkezdése előtt a megfelelő anyagot a szelep tervezett alkalmazása, működési nyomás, hőmérséklet és a folyadék korrozivitása alapján kell kiválasztani. Ez a választás jelentősen befolyásolja a használt megmunkálási folyamatokat és eszközöket. Például a nagy teljesítményű alkalmazásokban használt egzotikus ötvözetekhez speciális szerszámokat és lassabb megmunkálási sebességet igényelnek a gyakoribb anyagokhoz képest.

Durva megmunkálás: Az alapok kialakítása

A megmunkálás kezdeti szakaszai gyakran magukban foglalják durva megmunkálás műveletek. Ez a szakasz arra összpontosít, hogy nagy mennyiségű anyagot gyorsan eltávolítson, hogy az alkatrész közel legyen a végső alakhoz. A gyakori technikák a következők:

-

Fűrészelés: A nyersanyag kezelhető üregekké történő vágására használják.

-

Kapcsolás (eszterga megmunkálás): A hengeres alkatrészekhez, például a szárakhoz és a tárcsanyelyekhez, az eszterga forgatja a munkadarabot, miközben a vágószerszám eltávolítja az anyagot.

-

Millelés: Sík felületek, résidők és komplex geometriák előállítására alkalmazva olyan alkatrészeken, mint a szeleptestek. Erre gyakran nagy, többtengelyes marógépeket használnak.

Ezek a durva folyamatok jelentős mennyiségű anyagot hagynak a későbbi befejezési műveletekhez, biztosítva, hogy a felületi hiányosságok vagy anyagi feszültségek a kezdeti vágásból később eltávolítsák.

Precíziós megmunkálás: Szoros toleranciák elérése

Miután az alapvető alak kialakult, pontossági megmunkálás átveszi a kritikus méretek, a felületi kivitel és a szelep működéséhez szükséges szoros tűréseket. Itt ragyog a szelepkomponensek megmunkálásának valódi művészete, gyakran a számítógépes numerikus vezérlő (CNC) gépek felhasználásával páratlan pontosság és megismételhetőség érdekében.

-

CNC fordulás: A modern CNC -eszterga pontosan szabályozza a vágószerszámok mozgását, lehetővé téve a bonyolult tulajdonságok előállítását a szárakon, üléseken és más, kivételes pontosságú rotációs alkatrészeken. Ide tartoznak olyan funkciók, mint a szálvágás, a barázolás és a pontos átmérővezérlés.

-

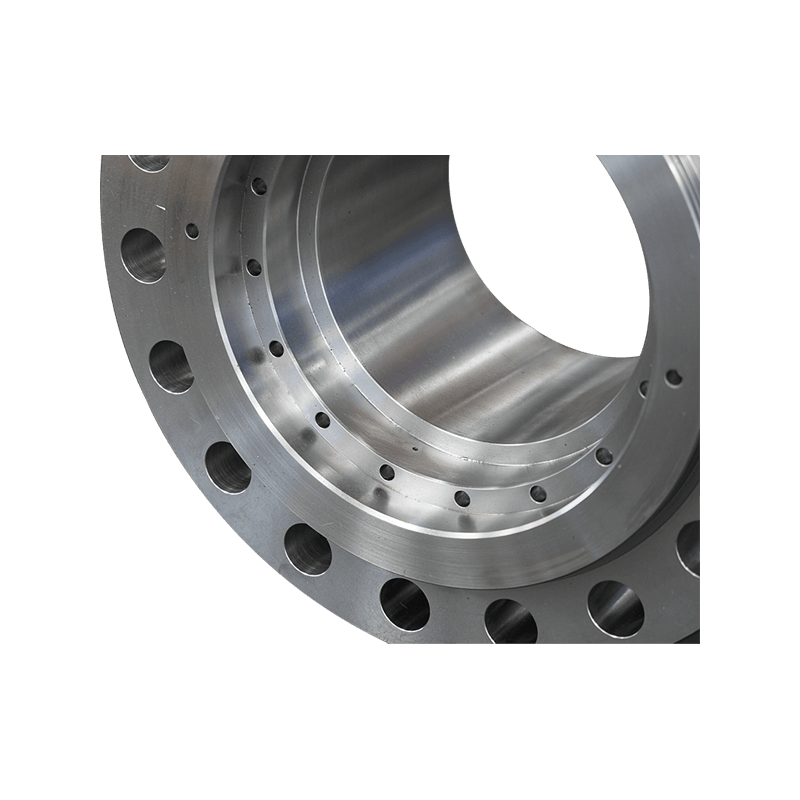

CNC marás: A szeleptestek és a motorháztetők esetében a többtengelyes CNC marógépek komplex műveleteket hajthatnak végre, pontos csavarlyukakat, folyadékáteslatokat és rögzítőfelületeket hozhatnak létre. Az a képesség, hogy több tengelyen történő gépelés egyszerre csökkenti a beállítási időt és javítja a pontosságot.

-

Őrlés: A rendkívül szoros toleranciák és a kiváló felületi kivitel érdekében, különös tekintettel a kritikus tömítőfelületekre, például a szelepülésekre és a korongokra, az őrlési műveletek nélkülözhetetlenek. A csiszolás csiszolókerékeket használ kis mennyiségű anyag eltávolításához, ami nagyon sima és pontos felületeket eredményez, amelyek kulcsfontosságúak a szivárgások megelőzéséhez.

-

Csiszolás és csapás: Ezeket a szupergyógyászati folyamatokat még finomabb felületi felületek elérésére és a kritikus párzási felületek dimenziós pontosságának elérésére használják. A csiszolást gyakran használják a belső hengeres felületekhez, míg a lapping rendkívül lapos és sima külső felületeket hoz létre, javítva a szelep tömítés integritását.

Ezen precíziós műveletek során rendkívül speciális vágószerszámokat, gyakran karbidból, kerámiákból vagy gyémántfájdalmú anyagokból készülnek, a szelep anyagok változó keménységének és koporsivitásának kezelésére használják.

Minőségellenőrzés: A teljesítmény biztosítása

Megmunkálás után, minden szelepszerelvény rész Szigorú minőség -ellenőrzési ellenőrzésen megy keresztül. Ez magában foglalja:

-

Dimenziós ellenőrzés: Mikrométerek, féknyereg, koordináta mérőgépek (CMM) és optikai összehasonlító felhasználásával annak ellenőrzésére, hogy minden dimenzió megfelel -e a specifikációknak.

-

Felszíni befejezés elemzése: A megmunkált felületek érdességének felmérése az optimális tömítés és teljesítmény biztosítása érdekében.

-

Anyag -ellenőrzés: Az anyag összetételének megerősítése spektrográfiai elemzéssel vagy más módszerekkel.

-

Nem pusztító tesztelés (NDT): Az olyan technikákat, mint a mágneses részecskekellenőrzés, a folyadék behatolási tesztelése és az ultrahangos tesztek, olyan belső vagy felületi hibák észlelésére szolgálnak, amelyek veszélyeztethetik az alkatrész integritását.

Ez a aprólékos ellenőrzési folyamat biztosítja, hogy mindegyik precíziós szelep alkatrész célra alkalmas, és hozzájárul a végső szelep szerelvény megbízható működéséhez.

A szelep alkatrészek megmunkálásának jövője

Az iparág tovább fejlődik a megmunkálási technológia fejlődésével. Az adalékanyag -gyártás (3D nyomtatás) kezd szerepet játszani, különösen a prototípus készítésében és az összetett belső geometriákban, amelyeket a hagyományosan nehéz gépelni. A robot automatizálása az anyagkezelési és megmunkálási műveletek során egyre inkább elterjedt, tovább javítja a hatékonyságot és a következetességet a termelésben gyártott szelep elemek .

A szelep alkatrészeinek megmunkálása a precíziós tervezés tanúsítása, ahol minden vágás és minden felület hozzájárul a kritikus ipari infrastruktúra teljesítményéhez és biztonságához.