Az ipari szelep alkatrészek casting a modern gyártás sarokköve, amely az alapvető alkatrészeket biztosítja, amelyek világszerte számtalan rendszer zökkenőmentes működését biztosítják. Az olajfinomítóktól a víztisztító telepekig a szelepek szabályozzák a folyadékok, gázok és iszapok áramlását, ami nélkülözhetetlenné teszik azokat az iparágakban, ahol a pontosság és a megbízhatóság kiemelkedő fontosságú. A szelep utazása azonban jóval azelőtt kezdődik, hogy eléri a végső alkalmazását - a létrehozás egy aprólékos casting elnevezésű folyamaton alapul.

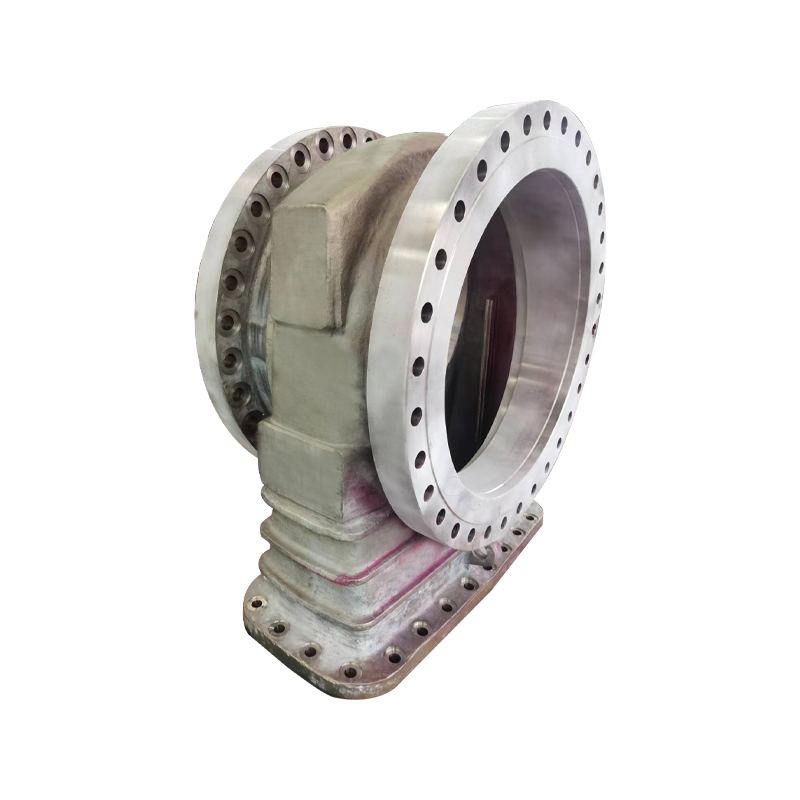

Az öntés a legegyszerűbb formájában az olvadt anyag öntőformába öntése egy adott alak létrehozásához. Az ipari szeleprészek összefüggésében ez a technika művészet és tudomány is. A kihívás nemcsak az anyag kialakításában rejlik, hanem annak biztosításában is, hogy a késztermék megfeleljen a szigorú teljesítményszabványoknak. Függetlenül attól, hogy ez egy kapuszelep, amely szabályozza a gőz áramlását vagy a gömbszelepet, amely a kémiai folyamatokat kezeli, az egyes alkatrészek integritása kritikus jelentőségű a biztonság és a hatékonyság szempontjából.

A szelep alkatrész -casting első lépése a megfelelő anyag kiválasztása. Az ipari szelepeket gyakran szélsőséges körülmények között teszik ki - magas nyomás, korrozív anyagok és ingadozó hőmérsékletek. Mint ilyen, olyan anyagokat használnak, mint a rozsdamentes acél, a szénacél, a bronz és a speciális ötvözetek. Mindegyik anyagnak egyedi tulajdonságai vannak, amelyek alkalmassá teszik az egyes alkalmazásokhoz. Például a rozsdamentes acél a korrózióállóság miatt, míg a bronz kiváló kopási ellenállást kínál a tengeri környezetben.

Miután az anyagot választották, a következő szakasz a penész létrehozása. Ezt különféle technikák felhasználásával lehet megtenni, a szelep rész bonyolultságától és a termelési térfogattól függően. A homoköntés az egyik legrégebbi és legszélesebb körben alkalmazott módszer. Ez magában foglalja a homok csomagolását egy minta körül, hogy kialakítsák a penész üregét, amelyet ezután olvadt fémmel töltenek meg. A homoköntés költséghatékony és sokoldalú, így ideális nagy, összetett alkatrészek előállításához. A bonyolultabb tervek vagy a nagyobb pontosság érdekében azonban a befektetési casting (más néven elveszett viasz casting) alkalmazható. Ez a módszer egy kerámia bevonatú viaszmodellt használ egy rendkívül részletes penész létrehozásához, ami kiváló felületi felületeket és dimenziós pontosságot eredményez.

A penész előkészítése után az olvadt anyagot beleöntik. Ez a lépés pontosságot és ellenőrzést igényel a hibák, például porozitás, zsugorodás vagy repedések elkerülése érdekében. Az olvadt fém hőmérséklete, az öntési sebesség és a hűtési sebesség mind döntő szerepet játszik a végtermék minőségének meghatározásában. Amint az anyag megszilárdul, a penész széttört, és feltárja a nyers öntést. Ebben a szakaszban az alkatrész szigorú ellenőrzésen megy keresztül, hogy észlelje a hiányosságokat. Az olyan technikákat, mint a röntgen képalkotás, az ultrahangos tesztelés és a festék-penetráns ellenőrzés, annak biztosítása érdekében, hogy az casting megfeleljen az ipari előírásoknak.

Az utóválasztási folyamatok tovább javítják a szelep alkatrészeinek funkcionalitását és tartósságát. A megmunkálási műveletek, például a fúrás, őrlés és őrlés finomítják az alkatrész méreteit és felületének felületét. Hőkezeléseket is alkalmazhatunk a mechanikai tulajdonságok, például a keménység és a szakítószilárdság javítására is. Végül a védőbevonatok vagy a tányérok - például az epoxi vagy a króm - hozzáadódnak, hogy megvédjék a részt a környezeti tényezőktől.

A technológiai fejlődés ellenére, ipari szelep alkatrészöntés továbbra is munkaigényes folyamat, amely szakértelmet és a részletekre való figyelmet igényel. A képzett öntödei munkavállalóknak egyensúlyba kell hozniuk a hagyományos kivitelezést az élvonalbeli innovációkkal, hogy olyan alkatrészeket hozzanak létre, amelyek megfelelnek a modern iparág fejlődő igényeinek. Az automatizálás és a digitális eszközök megkezdték az öntözés bizonyos aspektusainak korszerűsítését, de az emberi felügyelet továbbra is nélkülözhetetlen.

Az öntözés egyik legfontosabb előnye az, hogy képes -e egyedi alkatrészeket előállítani, amelyek testreszabnak. Az alkatrészt a szilárd anyagblokkból történő megmunkálással ellentétben az öntözés lehetővé teszi a nettó formákat, a hulladék minimalizálását és a költségek csökkentését. Ez a rugalmasság különösen értékessé teszi az iparágakat, ahol a szokásos polcon kívüli megoldások nem elegendőek. Például az atomerőművek vagy a repülőgépipar létesítményeihez szükség lehet a rendkívül speciális körülmények között működő szelepekhez, amelyek szükségesek a testreszabáshoz.