A kovácsolás elsőbbsége a szelepgyártásban

Kovácsolt szelepalkatrészek mechanikai eljárással jönnek létre, ahol a fémet lokalizált nyomóerők segítségével alakítják ki. Az öntéssel ellentétben, amely magában foglalja az olvadt fém öntőformába öntését, a kovácsolás finomítja a fém szemcseszerkezetét, igazítva azt az alkatrész formájához. Ez lényegesen nagyobb ütőszilárdságú alkatrészt eredményez, jobb rugalmassággal és kiválóan ellenáll a fáradtságnak. A kritikus áramlásszabályozási alkalmazásokban, mint például a nagynyomású gőzvezetékek vagy a vegyi feldolgozás, a kovácsolás által biztosított szerkezeti integritás elengedhetetlen a katasztrofális meghibásodások megelőzéséhez és a hosszú távú üzembiztonság biztosításához.

Kovácsolással előállított kritikus alkatrészek

Egy szelepszerelvény több nagy igénybevételnek kitett alkatrészből áll, amelyek előnyösek a kovácsolási folyamatban. Minden alkatrésznek ellenállnia kell bizonyos mechanikai terheléseknek és környezeti tényezőknek.

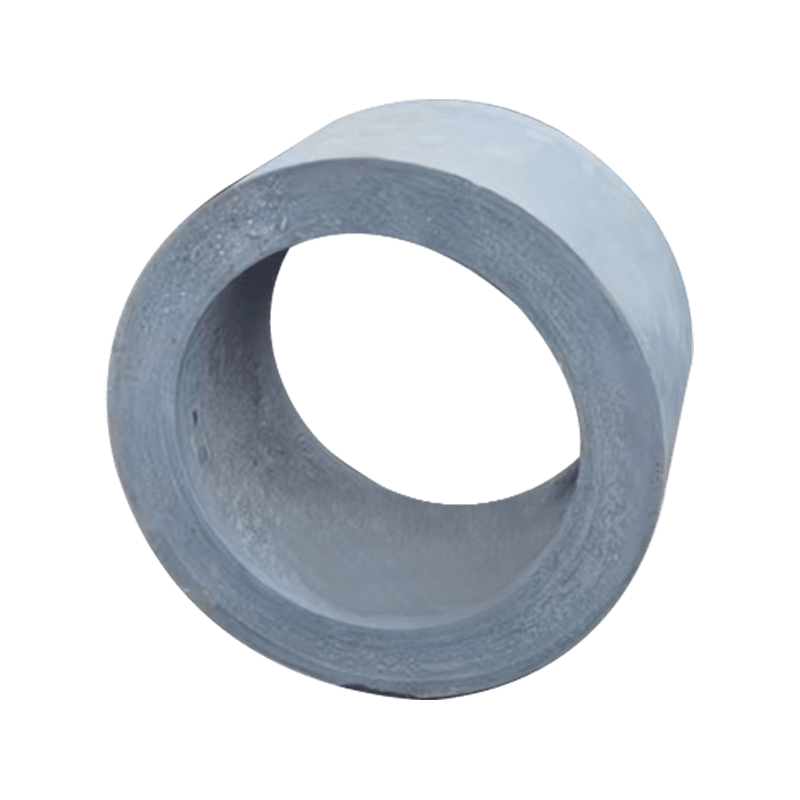

Szeleptestek és motorháztetők

A test a szelep elsődleges nyomáshatára. A kovácsolt testeket részesítik előnyben a nagynyomású osztályokban (például ANSI 1500 és 2500), mivel mentesek az öntött egyenértékű anyagoknál gyakran előforduló porozitási és zsugorodási hibáktól. A motorháztetőnek, amely a karosszériához kapcsolódik, hogy elhelyezze a belső részeket, a kovácsolt acél sűrűsége is megköveteli a szivárgásmentes tömítés fenntartását a hőciklus alatt.

Szárak és csonkok

A szelepszár továbbítja a mozgást az aktuátorról a tárcsára vagy a golyóra. Mivel a szárak nagy csavarási és húzófeszültségnek vannak kitéve, kovácsolt rozsdamentes acélt vagy egzotikus ötvözeteket használnak a nyírás megakadályozására. Hasonlóképpen, a golyóscsapok tengelyei megtámasztják a golyót, és hatalmas oldalirányú terhelést kell elviselniük deformáció nélkül.

Anyagválasztás kovácsolt szelepalkatrészekhez

A kovácsolt alkatrészek anyagának megválasztása nagymértékben függ a szállított közegtől és az üzemi hőmérséklettől. A megfelelő ötvözet kiválasztása biztosítja, hogy a szelep korrózióálló maradjon, és idővel megőrizze mechanikai tulajdonságait.

| Anyag kategória | Közös fokozatok | Elsődleges alkalmazás |

| Szénacél | A105, A350 LF2 | Általános olaj- és gázszolgáltatás |

| Rozsdamentes acél | F316L, F304L | Korrozív vegyi környezetek |

| Ötvözött acél | F11, F22, F91 | Magas hőmérsékletű erőművek |

| Duplex/Super Duplex | F51, F53, F55 | Tengeri és tengervízi alkalmazások |

A kovácsolt alkatrészek használatának fő előnyei

Más gyártási módszerekkel összehasonlítva a kovácsolás egyedülálló előnyöket kínál, amelyek közvetlenül az ipari szeleprendszerek alacsonyabb karbantartási költségeit és hosszabb élettartamát jelentik:

- Szerkezeti integritás: A belső üregek és gázzsebek kiküszöbölése biztosítja, hogy az alkatrész repedés nélkül képes kezelni a hirtelen nyomáslökéseket.

- Csökkentett anyagpazarlás: A precíziós kovácsolással "hálóközeli" formákat lehet előállítani, ami minimálisra csökkenti a szükséges megmunkálási mennyiséget és csökkenti a drága nyersanyagok költségét.

- Fokozott hőkezelési reakció: A kovácsolt fémek kiszámíthatóbban reagálnak a hőkezelésre, lehetővé téve a keménység és a szakítószilárdság pontos szabályozását a teljes alkatrészen.

- Megbízhatóság extrém hőmérsékleteken: A kovácsolt alkatrészek megőrzik szívósságukat a kriogén szolgáltatásoknál és kúszásállóságukat ultramagas hőmérsékletű alkalmazásoknál.

Gyártási szabványok és minőségbiztosítás

A kovácsolt szelepalkatrészek biztonsága érdekében a gyártóknak be kell tartaniuk a szigorú nemzetközi szabványokat. Ezek az előírások minden gyártott tétel kémiai összetételét, mechanikai tulajdonságait és vizsgálati protokolljait határozzák meg. A közös szabványok közé tartozik az ASTM A105 a szénacél kovácsolásokra és az ASME B16.34 a nyomás-hőmérséklet minősítésekre. A minőség-ellenőrzés általában roncsolásmentes vizsgálatot (NDT) foglal magában, például ultrahangos vizsgálatot (UT) a belső hibák ellenőrzésére, valamint mágneses részecskevizsgálatot (MPI) a felületi repedések kimutatására. Ezen szigorú lépések követésével a beszállítók garantálhatják, hogy minden egyes kovácsolt alkatrész megfelel a modern nehézipar nagy téttel járó igényeinek.